タイヤとホイールの説明

シリカによる相反関係の解消

現在、国産メーカーが製造しているタイヤのほとんどは、様々な工夫を凝らして相反関係にある転がり抵抗性能とウェットグリップ性能を上げる事に成功しています。

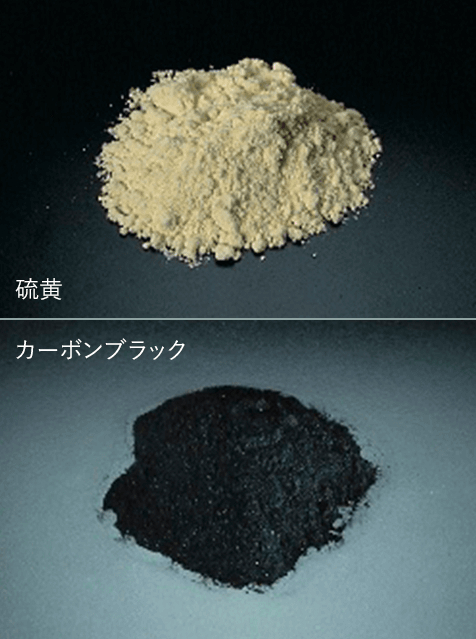

様々な物質がゴムに混ぜられていますが、ゴムを補強する代表的な配合剤として硫黄とカーボンブラックがあります。

実はゴムは、生ゴムのままだと温度が上がると軟化してベトつき、温度が下がると硬くなるという欠点があるのです。

生ゴムに硫黄を混ぜて加熱する事により、ゴムの分子内の多重結合部に硫黄を媒介とした分子間結合が新たに作り出され、分子量が増大し弾性限界が飛躍的に増大します。

タイヤをはじめとしたゴム製品は皆、硫黄を混ぜて加熱(加硫)して作られています。

但し、加硫時間の管理は大変難しく、長時間加硫を行うと全く物性が異なる【エボナイト】(クリックでGoogle検索ページが表示されます)という非常に硬い物質になります。

ちなみにエボナイトはクラリネットやボーリングの玉に用いられています。ゴムの一種である為、合成樹脂(プラスチック)ではなく、天然樹脂に分類されます。

また、タイヤには黒い色がついていますが、あの黒色はカーボンブラックによるものです。

カーボンブラックによる補強はタイヤの耐摩耗性と摩耗寿命を延長させる事が出来、紫外線の吸収効果にも優れている事から劣化防止の作用もあります。カーボンブラックは補強材として大変優れた物資ですが、転がり抵抗性能とウェットグリップ性能の両方を上げる事は出来ませんでした。

しかし補強材としてシリカを配合する事により、相反関係にある両方の性能を劇的に上げる事が可能になったそうです。

シリカとは?

シリカとは砂みたいな物体で正確には石英などの粉末です。化学記号だとSiO2なので二酸化ケイ素となります。

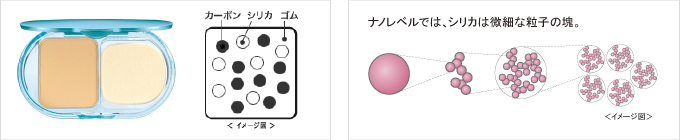

また、身近な品物では、お化粧に使うファンデーションの主成分がシリカです。

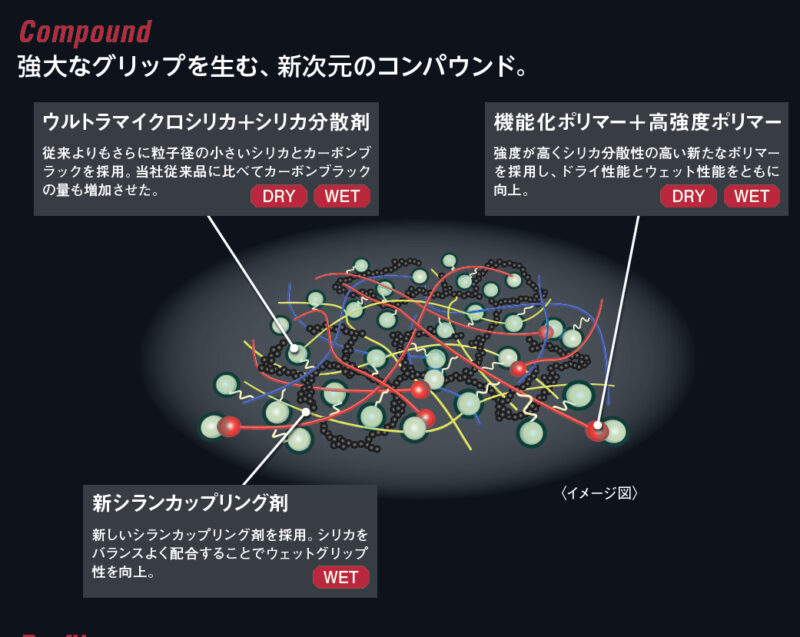

但し、このシリカという物質はゴムと非常に相性が悪く、混ぜ込む事が非常に困難なのだそうです。現在、横浜ゴムより発売されているタイヤは体積比率だと信じなれない位の量のシリカがコンパウンド(タイヤのゴム)に混ぜられています。

更に、科学的にデザインされた末端変性ポリマー(合成ゴム)の誕生と、シリカを結合させるカップリング剤の進歩、シリカの粒度をナノレベルで制御する事により大量のシリカを混ぜる事が可能となりました。

シリカが大量に配合されたゴムは低温時の物性安定が上がっており、エネルギー損失(ヒステリシスロス)が発生しにくいのです。逆に高温になると急激にヒステリシスロスが発生する特性を供えており、これが低燃費性能とウェットグリップ性能を両立させた大きな要因なのです。通常走行では発熱が抑えられ、コーナリングフォース(曲がる力)や制動力が加わると発熱する特性のタイヤが生産出来るようになったのです。

平成初期の頃のタイヤに比べ、現在のタイヤはシリカの配合量が上がり、カーボンブラックの配合量が少なくなっています。昔のタイヤに比べタイヤの色も、よく見ると黒から黒に近い灰色に変化しています。

絶縁性の物質のシリカ

シリカは絶縁性の物質である為、シリカを多く含んだタイヤは自動車から発生した静電気をアースしにくい特性を持っていますが、タイヤの中央部に通電性の高いゴムを使用しキチンとアースされるように設計されています。

本来混ぜ合わせる事が困難な物質同士を混ぜ合わせる、本来接着出来ない物質同士(例えばゴムと金属)を接着させる…タイヤは最新科学と工学技術の結晶体なのです。

横浜ゴム工場の最終検品

以前に横浜ゴムの工場を見学させていただきました。様々な設備と技術力に圧倒されましたが、もっとも素晴らしいと感じたのは最終検品工程です。全てのタイヤ、全てのサイズ、全製品、全数人間の目視検査と手による触感検品を行っています。我々が見学させていただきました工場は1日に45,000本のタイヤを製造する事が出来るそうです。

1日に45,000本のタイヤを全数、人間によって検品を行っているのは横浜ゴムだけではないかと…(違ったら他のメーカーさんスミマセン)

製造品である以上、不良も出るのでしょうが人間が行う検品の前にも、バランス測定(ブレが無いか)とユニフォミティ測定(各部分に剛性の偏りが無いか)を機械による自動測定を行います。 この二つの測定をパスしても、最後の人間による測定でダメなタイヤは不良品となり廃却処分されます。これだけの測定を行っているので、不良品が流通する可能性は限りなく0に近いのですが、万が一、製品不良があった場合、横浜ゴムは必ず保証をしてくださいます!!